Nhà / Tin tức / Công nghiệp Tin tức / Ba điều cần cân nhắc trước khi thuê nhà sản xuất bộ phận đúc bằng hợp kim nhôm cát

Ba điều cần cân nhắc trước khi thuê nhà sản xuất bộ phận đúc bằng hợp kim nhôm cát

Jun.15,2022

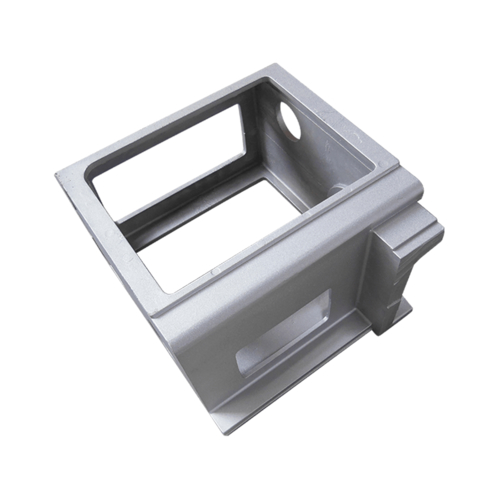

Nếu bạn đang tìm kiếm một máy xây dựng bằng hợp kim nhôm cát Bạn đến đúng nơi Bạn có thể tìm thấy nhiều loại thiết bị trong tổ hợp sản phẩm này từ bên này sang bên kia cho một cuộc họp lớn, nhiều thành phần. Tại đây, bạn sẽ tìm hiểu những lợi ích của những sản phẩm này và cách bạn có thể sử dụng chúng trong quá trình hoạt động của mình. Dưới đây là ba điều cần xem xét trước khi thuê một công ty sản xuất các bộ phận bằng nhôm đúc của bạn:

Giá cao

Quá trình đúc cát nhôm là một phương pháp tương đối rẻ tiền cho các bộ phận mà bạn cần cho việc xây dựng. Quá trình này rất hiệu quả, với chiều cao cường độ bằng một phần ba trọng lượng của sắt, sắt, đồng hoặc kẽm. Ngoài khả năng chống ăn mòn rất cao, nhôm anodized, electroplatum hoặc bột có thể được phủ. Đúc dạng cát là một phương pháp hiệu quả về chi phí để sản xuất các bộ phận bằng nhôm, và cũng là một trong những quy trình tiết kiệm chi phí.

Tỷ lệ phế phẩm cao

Nhôm phun cát được sử dụng là một khuôn bằng nhôm đúc đổ vào lỗ. Khi vật đúc ấm dần lên, người thợ làm bánh sẽ phá vỡ nhiên liệu và vật đúc. Do những cải tiến trong công nghệ đúc cát, cát nhôm ngày nay có thể cực kỳ nặng và nặng. Quả thật, một số bộ phận vẫy cát sử dụng công nghệ nặng hơn 50kg và có diện tích hơn trăm mét khối. Quy trình này có hiệu quả đối với bất kỳ hợp kim nào, kể cả nhôm. Trong quá trình đúc cát, cát xanh được sử dụng, có lực nén thấp và giảm nguy cơ xuất hiện các khuyết tật nứt nóng.

Hoàn thiện bề mặt kém

Yếu tố quan trọng nhất để đạt được độ hoàn thiện tốt trong các sản phẩm đúc cát hợp kim nhôm cát hình thành là sự chuẩn bị. Các kỹ thuật khác được sử dụng trong nền móng cũng ảnh hưởng đến bề mặt hoàn thiện bề mặt đúc cát nhôm. Nhiệt độ truyền thích hợp là rất quan trọng để giảm thiểu sự hỗn loạn và giảm truyền nhiệt, cả hai đều có khuôn cát bề mặt nhôm chất lượng thấp hơn. Bề mặt lỗ rỗng có thể được xử lý bằng một số quy trình nấu chảy, bao gồm trộn trực tiếp và đầm chặt cát.

Kiểm soát chặt chẽ tan chảy

Nhiệt độ của các bộ phận đúc cát hợp kim nhôm phải được kiểm soát chặt chẽ để tránh bị xốp xảy ra ngay dưới bề mặt của cát hợp kim nhôm. Kiểm tra và đo lường thích hợp là điều cần thiết để xác định độ ẩm chính xác của cát. Chương 11. Các vết nứt trong hỗn hợp nhôm nóng được thảo luận. Khi điều này xảy ra, các biện pháp phòng ngừa đặc biệt phải được thực hiện để giảm thiểu lực cản của hình thức để cho phép sự co lại phát xạ tự do.

Các đặc tính cơ học nâng cao

Xử lý plasma cường độ cao (HIP) là một quá trình cải thiện các đặc tính của nhôm trộn cơ học bằng cách gây ra các thang nhựa nhỏ để nén các lỗ rỗng. Quá trình này chủ yếu được áp dụng cho kết hợp nhôm để đảm bảo tính toàn vẹn của khuôn. Một khối thường được sử dụng cho quy trình này là 319, được biết đến với độ bền và độ dẫn điện. Trong bài viết này, chúng ta cùng tìm hiểu cách xử lý HIP có thể nâng cao tính chất cơ học của cát hợp kim nhôm.

Làm khuôn

Quá trình chế tạo máy nghiền bao gồm ba thành phần chính: chế tạo các bộ phận bằng hợp kim cát-nhôm. Trong quá trình này, một kim loại đúc được đổ vào chậu, với một chỗ lõm lớn nằm ở phía trên cùng của khoang miệng. Phễu kim loại đúc kết quả là kênh chính, được gọi là gỗ vân sam. Các kênh này được kết nối với một loạt các kênh nhỏ hơn, được gọi là ống nâng, mang kim loại vào trong khoang đúc. Chất bôi trơn thường được áp dụng cho khoang của bề mặt khuôn để giúp ngăn quá trình đúc. Chất bôi trơn thường được chọn dựa trên nhiệt độ của cát và kim loại nóng chảy.

Kim loại trực tiếp ngoài khơi

Nhôm khối được làm bằng cát với độ dày của thành đúc là 3,8 mm. Những mảnh ghép này được tạo ra từ hỗn hợp cát mịn xung quanh mô hình lớn hơn tác phẩm cuối cùng. Quy trình này tiết kiệm chi phí và có thể tái sử dụng nhiều lần, lý tưởng cho các đường gờ lớn hoặc các thiết kế phức tạp. Đúc cát được cho là công cụ chi phí thấp, nhưng chi phí cho mỗi lần tạo ra cao hơn nhiều so với bất kỳ phương pháp đúc nào khác. Đây là sự lựa chọn tốt nhất cho các bộ phận và ứng dụng đặc biệt.

简体 中文

简体 中文